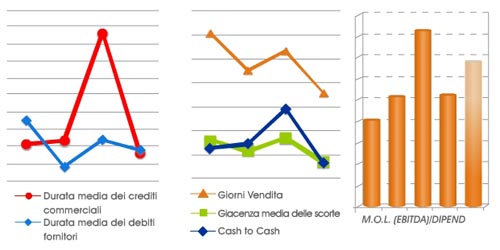

Il controllo di gestione è il sistema mediante il quale la direzione si assicura che le risorse vengano impiegate in modo efficace ed efficiente per la realizzazione degli obiettivi, stabiliti in sede di pianificazione strategica.

Il Controllo di Gestione include:

- Riclassificazione di bilancio

- Contabilità Analitica

- Classificazione e ripartizione dei costi

- Analisi degli scostamenti da Budget

- Valutazione dell’equilibrio economico e finanziario

- Analisi degli indici di bilancio.

- Key Performance Indicators

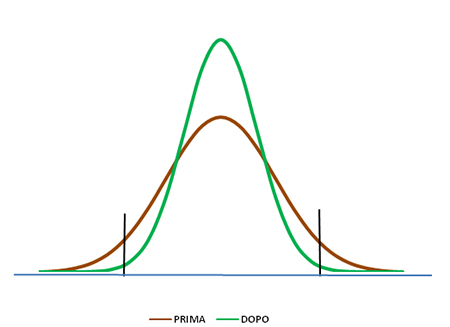

Il six-sigma costituisce una evoluzione del Controllo Statistico di Processo (SPC), sviluppato per attaccare sistematicamente i difetti di prodotto e le cause che li generano. Si integra perfettamente con la lean manifacturing instaurando effetti sinergici che esaltano vicendevolmente i risultati.

Il six-sigma è un'innovazione gestionale e organizzativa che ha lo scopo di portare la qualità di un prodotto o di un servizio ad un determinato livello, particolarmente favorevole per il consumatore, mirando all’eliminazione dei difetti e degli sprechi piuttosto che al semplice miglioramento della prestazione media. Questo garantisce un impatto diretto sul cliente, inteso come fruitore del processo o prodotto.

Raggiungere l’obiettivo six-sigma significa contenere statisticamente i difetti al di sotto di 3,4 unità per milione.

Il six-sigma si basa su 5 principi fondamentali, sintetizzati nella sigla DMAIC:

DEFINIZIONE: Identificazione degli elementi qualitativi critici per il cliente, delle problematiche relative, definizione degli obiettivi di miglioramento misurabili e dei limiti temporali.

MISURA: Raccolta sistematica dei dati iniziali, verifica di attendibilità determinazione delle prestazioni del processo prima degli interventi.

ANALISI: Utilizzazione delle tecniche statistiche per calcolare il livello di dispersione (Sigma) del processo e la differenza rispetto all’obiettivo; valutazione delle fonti di variabilità o inaffidabilità.

IMPROVEMENT (MIGLIORAMENTO): generazione di proposte per la soluzione delle problematiche identificate al passo precedente, scelta, pianificazione, implementazione.

CONTROLLO: Verifica della efficacia delle soluzioni adottate, quindi formalizzazione procedurale del cambiamento

La SysTech Lean Innovation ha sviluppato un suo originale metodo per affrontare la Lean Transformation (la trasformazione da azienda ‘normale’ ad azienda ‘snella’). Nella nostra visione il flusso produttivo ed il flusso innovativo, la qualità del prodotto/processo ed il flusso delle idee, la qualità e la soddisfazione cliente sono intimamente interconnesse. In questa ottica SysTech Lean Innovation offre una consulenza a tutto campo nel settore della gestione aziendale ed è stata tra i pionieri in Italia nella applicazione dei Sistemi di gestione basati sul Lean Thinking .

Costruire un Sistema Lean Innovation secondo le modalità del Lean Thinking , significa avere un potente strumento di gestione delle attività aziendali che porta degli indubbi benefici sul piano organizzativo, dei costi e dei rapporti aziendali.

Settori particolari su cui possiamo fornire validi aiuti sono:

- Lean Disegn

- Lean Production

- TPM

- Just in Time

- Gestione Kanban

- Gestione dei Flussi

- Gestione dei flussi del valore => VSM

Cos’è la Lean Manufacturing

Il Lean Manufacturing, ovvero Processo di Produzione Snello, è una filosofia di gestione che incorpora un insieme di strumenti e tecniche da utilizzarsi nei processi aziendali per ottimizzare il tempo, le risorse umane, le attività e la produttività, e nello stesso tempo per migliorare il livello qualitativo dei prodotti e servizi al cliente.

L’adozione delle metodologie della lean manufacturing genera effetti enormemente positivi, quali:

- la riduzione drastica delle scorte,

- la riduzione dei relativi oneri finanziari,

- la riduzione delle obsolescenze;

- la riduzione degli spazi occupati,

- la riduzione dei tempi di consegna,

- la riduzione di impiego di risorse in generale.

Il Lean Manufactoring si basa su 6 principi fondamentali:

Definizione del valore: esame di ciò che realmente genera valore “percepito” dal cliente in termini di prodotto/servizio;

Identificazione del flusso del valore: individuazione delle attività necessarie alla trasformazione delle materie prime in prodotto finito/servizio fornito e delle attività superflue che possono essere eliminate;

Ottimizzazione del flusso: revisione dei processi per garantire il flusso ininterrotto delle attività, senza pause, attese, accumuli o altri sprechi;

"Trazione" da parte del cliente: ristrutturazione dei processi perché il prodotto sia progettato, fabbricato, consegnato secondo le specifiche del cliente solo nel momento in questi lo richiede (Just in time);

Ricerca della perfezione: una volta avviato, il processo di miglioramento deve essere continuo ( Kaizen ), attraverso un circolo virtuoso che porta alla conseguente eliminazione di ulteriori fonti di spreco ( Muda );

Coinvolgimento dei Fornitori al processo produttivo.

Systech-Lean Innovation fornisce servizi di Consulenza Aziendale come supporto al Cambiamento, allo Sviluppo, al Miglioramento continuo di un'azienda.

Systech-Lean Innovation opera applicando le metodologie Lean Thinking che permettono di ridurre gli sprechi a 360° eliminando azioni e processi superflui, riducendo al minimo l'utilizzo delle risorse impiegate (risorse umane, capitale investito, spazio occupato, tempo, ecc...) dando alle aziende la possibilità di disporre di maggiori risorse per innovare.

Tutti i nostri interventi sono mirati alle esigenze della Committenza tenendo sempre d’occhio le esigenze del Cliente Finale. Per noi ogni nostro intervento ha valore se sostiene la crescita del Cliente Finale, ogni nostra azione ha senso solo se genera valore al Cliente Finale.

Systech-Lean Innovation si caratterizza per l’orientamento allo specifico organizzativo del Cliente, con un’impostazione fortemente concreta.

Determinati progetti possono essere assunti in compartecipazione nei rischi.

Pagina 3 di 5